[부산=오토데일리 이상원 기자]지난 2014년 9월 말 부산 신항만에서는 르노삼성자동차 부산공장에서 생산된 닛산자동차의 신형 로그(ROGUE)의 첫 선적이 시작됐다.

닛산차의 신형 로그를 연간 8만대씩 생산, 북미로 보내 달라는 르노닛산의 요청에 따라 본격적인 수출을 시작한 것이다.

로그는 첫 달 4143대를 시작으로 11월 5290대, 12월 9684대, 올 1-2월 1만4천여대 등 월 평균 7-8천대씩 생산, 수출되고 있다.

로그 수출에 힘입어 로노삼성은 올 1~2월 글로벌 판매가 작년 동기의 1만4415대보다 무려 124.9% 증가한 3만2414대로 늘어났다.

수출이 2만1471대로 작년 동기대비 321.5%나 증가한 것이 결정적이었다. 곧바로 반가운 소식이 또 한차례 부산공장에 날아들었다.

지난 달 초 르노닛산그룹은 르노삼성차에 로그의 생산 물량을 연간 11만대로 확대해 달라는 요청을 해 왔다.

이 같은 물량은 르노삼성의 향후 2019년까지 5년간 중장기 연간 생산목표의 30%에 해당하는 것이다.

르노삼성차가 닛산의 신형 로그의 생산물량을 추가로 확보한 것은 그냥 얻어진 게 아니었다.

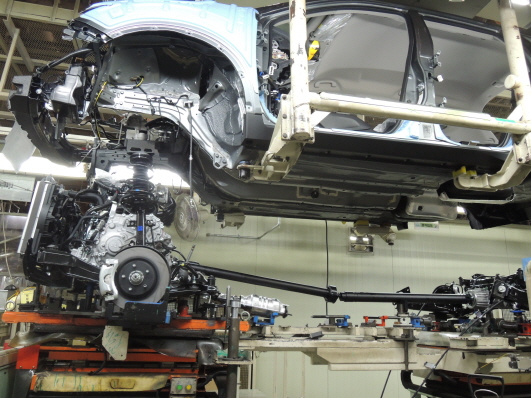

신형 로그는 닛산자동차의 일본 큐슈공장과 미국 테네시주 서머나공장, 그리고 한국의 부산공장 등 세곳에서 생산되고 있다.

미국에서의 인기로 늘어난 물량을 뛰어난 효율성으로 다른 공장을 제치고 확보한 결과물이다.

르노삼성차의 프랑수아 프로보 사장도 “올해 닛산 로그 11만대 생산의 조건으로 르노닛산그룹은 부산공장의 탄력적인 생산체제와 효율성 향상을 통한 경쟁력 강화를 요구했다”고 전제한 뒤 “르노삼성차에게 닛산로그 증산은 또 한 번의 중요한 기회”라며 “이 기회를 절대 놓치지 말아야 한다”고 강조했다.

르노삼성 부산공장의 높은 효율성을 인정했지만 앞으로 계속 경쟁력을 높여 나가야만 물량을 안정적으로 배정해 줄 수 있다는 경고로도 해석된다.

실제 르노닛산이 신형 로그 생산을 부산공장에 맡긴 이유는 높은 경쟁력 때문이었다.

전 세계 20여개 르노그룹 공장 중 연간 20만대(월1만9천여대) 이상 생산하는 공장은 3-4개에 불과하며 부산공장은 생산량에서 터키, 루마니아에 이어 3위를 차지하고 있다.

연간 30만대 생산능력을 보유하고 있는 르노삼성 부산공장의 생산량은 지난 2010년 27만대로 피크를 기록한 이 후 2013년에는 13만대까지 폭락했다가 지난해 15만대까지 회복됐으며 올해는 20만대를 넘어설 것으로 예상되고 있다.

부산공장 운영책임자인 이기인 전무는 “2010년에는 생산량은 많았지만 효율성은 좋지 못했다"며 "지금은 효율성이 그 때보다 30% 가량 향상되면서 명실공히 르노닛산그룹의 핵심 공장으로 자리 잡아가고 있다”고 말했다.

르노닛산그룹은 전 세계에 르노 20개, 닛산 23개 등 총 43개의 공장을 가동중이며 이들 공장들은 모두 치열한 경쟁을 벌이고 있다.

즉, 공장 효율성 평가를 통해 매달 순위가 매겨지며 그 결과에 따라 차세대 모델의 생산공장이 결정된다.

르노삼성 부산공장은 지난 2013년 평가에서 3위를 기록했으나 지난해에는 10위로 떨어졌다가 2015년 들어서는 다시 상위그룹으로 약진 중에 있다.

신형 로그의 추가 배정과 프로보사장의 경고 역시 이 같은 공장 효율성 평가의 결과를 배경으로 하고 있다.

효율성 평가는 차량 한 대를 생산하는데 걸리는 시간과 실제 생산시간을 비교한 DSTR(Design Standard Time Ratio) 지수(指數)와 생산코스트 등을 종합적으로 평가한다.

공장의 효율성을 높이기 위해서는 불필요한 행동을 대폭 줄여야 한다. 이를 위해 르노삼성은 지난 2008년부터 ‘Block and Kitting 시스템’ 도입을 시작했다.

이 시스템은 생산라인의 작업자들의 이동을 최소화시켜 업무 효율성을 높여주는 방식으로, 미리 분류된 각 부품들을 자동으로 조립 라인까지 운반해 주는 AGV(auto guided Vehicle)를 통해 필요 부품을 적재적소에 공급한다.

현재 100여대 가량이 운영중인 AGV시스템은 거의 모든 작업부문에 확대 적용되고 있다.

이기인전무는 "이 시스템은 전 세계에서 유일하게 한 개 조립라인에서 6개 차종을 혼류 생산하는 독특한 방식인 르노삼성차 부산공장에 안성마춤이다"라고 설명한다.

이 시스템 도입 초기에는 작업량이 더 늘어날 것으로 오해한 직원들의 반대가 심했으나 효율성이 높다는 사실을 알고 난 후에는 적극 동의했다고 한다.

공장 효율성의 또 다른 평가기준인 임금문제는 노사가 매우 첨예하게 대립하는 항목이다.

이전무는 "올해 르노삼성부산공장의 시간당 인건비가 처음으로 르노 프랑스공장을 앞질렀다"고 말했다.

프랑스 공장이 수 년간 임금을 동결해 오고 있고 스페인 바야돌리드공장은 지난 3년 간 임금이 30%나 낮아졌으며 닛산차도 지난 2012년 임금을 20% 가량 삭감한데 반해 부산공장은 2012- 2013년 동결을 제외하고는 매년 9-10%씩 인상됐기 때문이라는 것이다.

이 전무는 "2년간 임금을 동결했을 때도 자동승급 등으로 실제 임금이 2.5% 가량 상승했다"며 "르노삼성 부산공장의 경쟁상대는 현대.기아차 등 국내 자동차기업이 아니라 같은 그룹내 다른 공장들이라는 점을 직시해야 한다"고 강조했다.

GM(제너럴 모터스)이 한국지엠의 생산 물량을 줄이는 이유는 결국 통상임금 등 노조의 임금인상 요구에 대한 대응책으로, 유럽 수출을 중단하면서 부평2공장의 특근과 잔업이 모두 사라졌다.

이로 인해 한국지엠 일부 공장 근로자들은 수입이 대폭 줄어들면서 불만이 갈수록 커져가고 있다.

노조의 임금인상 요구가 갈수록 거세지자 공장 효율성이 낮아진 한국지엠의 물량을 효율성이 좋은 공장으로 이전한 결과다.

오는 2018년까지 8조원을 투입한다고 발표한 현대차도 국내 설비투자는 거의 없이 해외에만 2조5천억원을 투입할 예정이다.

중국 4.5공장이 가동에 들어가게 되면 3년 뒤에는 국내보다 중국 현지생산이 더 많아질 것이라는 분석도 나온다.

이렇게 되면 현대차 역시 효율성이 좋은 해외에서 차세대 신차를 생산할 가능성이 높아 보인다.

르노삼성차는 지난 2012년 공장 생산이 대폭 줄면서 직원 800명을 명예퇴직 시키기도 했다. 하지만 최근에는 신형 로그 등의 일감 배정으로 주말과 휴일에도 공장이 바쁘게 돌아가고 있다.

결과적으로 추가 수당을 받는 근로자들의 주머니는 두툼해지면서 공장에는 활기가 넘쳐나고 있다.

글로벌기업 로컬공장의 생존 방식을 르노삼성 부산공장이 잘 보여주고 있는 셈이다.